Il “gemello digitale umano”, Human Digital Twin, compie un salto decisivo nella roadmap dell’Industria 5.0 e approda direttamente nella postazione di lavoro, trasformando il modo in cui l’operatore interagisce con macchine, robot e ambiente produttivo. Il progetto “Human Digital Twin for Future Manufacturing Systems”, sviluppato all’interno dello Spoke 8 di Fondazione Mics – Made in Italy Circolare e Sostenibile, cambia la prospettiva: non più un gemello digitale dedicato esclusivamente agli asset industriali, ma una replica dinamica dell’essere umano che opera accanto alla tecnologia.

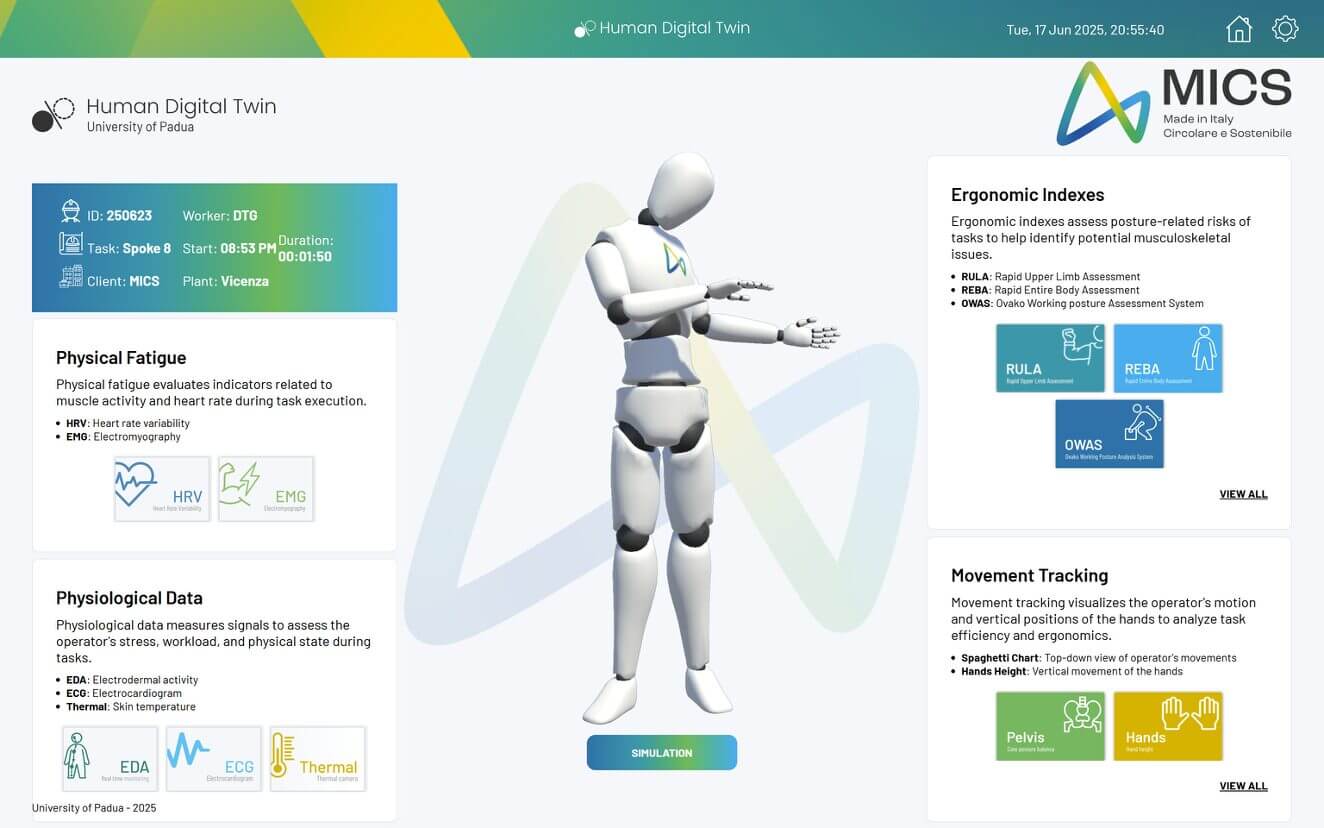

L’iniziativa, guidata dalla professoressa Daria Battini dell’Università di Padova e sviluppata con l’Università di Brescia, il Politecnico di Milano e il Politecnico di Torino, nasce per affrontare una sfida cruciale: integrare il benessere e le capacità della persona nella progettazione delle fabbriche. Il risultato è un prototipo hardware e software che legge in tempo reale stato fisico, posture, movimenti e stress cognitivo, restituendo un modello digitale capace di reagire, simulare, prevedere.

La sperimentazione industriale condotta da Leonardo dimostra la maturità tecnologica dell’approccio e segna un punto di svolta nell’evoluzione delle fabbriche ad alta intensità di lavoro manuale.

Indice degli argomenti

Un ecosistema sensoriale per leggere il corpo e anticipare il rischio

Il cuore del Human Digital Twin è un sistema che combina sensori indossabili, dispositivi biometrici e strumenti ambientali per raccogliere dati fisiologici e cinematici. Le informazioni confluiscono in un’infrastruttura basata su Ros che coordina i flussi in tempo reale e garantisce bassa latenza, un requisito essenziale per interazioni dinamiche tra persona e sistemi automatizzati.

L’architettura sviluppata dal team accademico utilizza AI multimodale per ricostruire la postura, analizzare il movimento e stimare lo stress fisico e cognitivo. Inoltre, modelli linguistici permettono all’operatore di descrivere sensazioni ed eventuali difficoltà direttamente in linguaggio naturale. Un passaggio fondamentale perché introduce la dimensione soggettiva nel processo decisionale delle fabbriche.

L’integrazione di questi livelli abilita nuove forme di ergonomia dinamica e predittiva. Il sistema non si limita a misurare, ma apprende. Anticipa affaticamento, individua posture scorrette, identifica attività ad alto carico cognitivo e suggerisce configurazioni più adeguate, concretizzando il paradigma umano-centrico dell’Industria 5.0.

La sperimentazione: il caso Leonardo e l’antenna parabolica

Il valore applicativo emerge con chiarezza nei test condotti da Leonardo presso lo stabilimento di Bacoli. L’operazione analizzata, la calibrazione manuale di una grande antenna parabolica, richiede precisione millimetrica, concentrazione continuativa e posture complesse mantenute per lunghi periodi.

Il progetto Human Digital Twin ha monitorato l’intera sequenza di lavoro, identificando fasi critiche e punti di stress. Successivamente, i ricercatori hanno simulato uno scenario futuro con l’inserimento di un robot collaborativo per le attività più ripetitive. La comparazione ha mostrato una riduzione superiore al 50% dello stress fisico e cognitivo, oltre a un netto miglioramento dell’ergonomia complessiva.

La nuova configurazione, attualmente in fase finale di test, dimostra che l’integrazione tra uomo e robot può generare produttività più alta non sostituendo la persona, ma alleggerendone compiti e carichi. È un cambio di paradigma che risponde anche alla crescente eterogeneità della forza lavoro, sempre più longeva e diversificata.

“La tecnologia protegge, ascolta e valorizza il lavoratore”

Il commento della coordinatrice del progetto sintetizza la visione che guida lo sviluppo. “Il nostro compito non era inventare un nuovo software di ergonomia digitale, ma dimostrare che è possibile costruire un vero e proprio gemello digitale umano in tempo reale, farlo funzionare in laboratorio e poi portarlo in azienda. Oggi riusciamo a sapere cosa sta facendo un operatore in ogni istante, ma anche come reagisce il suo fisico e il suo sistema cognitivo. Questo ci permette di prevedere affaticamento muscolare e stress e di ripensare le postazioni di lavoro a partire dalla persona, integrando tecnologia, sicurezza e benessere. La tecnologia, in questo caso, non sostituisce il lavoratore, ma lo protegge, lo ascolta e lo valorizza”, afferma Daria Battini.

Il punto chiave è l’interazione continua tra corpo umano, robot e sistemi di controllo. Il gemello digitale diventa un’interfaccia cognitiva, un traduttore del benessere e della fatica dentro un ecosistema industriale sempre più complesso.

Mics e il ruolo nella transizione digitale e circolare del Made in Italy

Il progetto sul Human Digital Twin si inserisce nella più ampia strategia della Fondazione Mics, nata per sostenere la trasformazione sostenibile dei settori chiave del Made in Italy: moda, arredo e automazione. L’ecosistema di ricerca si articola in otto spoke, che spaziano dall’eco-design ai materiali intelligenti, dai processi a ciclo chiuso alla fabbrica digitale.

La dotazione finanziaria supera i 125 milioni di euro, di cui 114 milioni provenienti dal Pnrr. Si tratta del più grande investimento italiano in progetti dedicati alla sostenibilità industriale e alla transizione digitale applicata ai processi manifatturieri. Il 40% dei fondi pubblici è destinato al Mezzogiorno, con l’obiettivo di generare un impatto duraturo anche nei territori che registrano il maggiore potenziale di crescita industriale.

Il progetto Human Digital Twin rientra nello Spoke 8, dedicato alla gestione della fabbrica tramite AI e data analytics, e rappresenta uno dei casi più avanzati nell’adozione di tecnologie capaci di coniugare efficienza, sicurezza e inclusione.

Verso la prossima generazione di fabbriche: un nuovo ruolo per l’operatore

L’esperienza condotta da Mics e Leonardo conferma che il concetto di Human Digital Twin può diventare uno strumento operativo nella progettazione di fabbriche realmente adattive. Le postazioni non si limitano ad accogliere il lavoratore, ma evolvono insieme a lui. La simulazione digitale permette di prevedere impatti ergonomici, ottimizzare configurazioni, ridurre rischi e migliorare la produttività complessiva.

La manifattura entra così in una fase caratterizzata da un equilibrio diverso tra tecnologia e persona. L’obiettivo non è automatizzare tutto, ma orchestrare gli elementi della fabbrica affinché lavorino in sintonia con i limiti e le capacità dell’essere umano. Una direzione che risponde sia alle esigenze del mercato sia ai principi della sostenibilità sociale.