Le imprese italiane – è noto – sono in ritardo nell’adozione delle tecnologie dell’informazione e della comunicazione (Tic). Ma quanto è forte questo ritardo? È uniforme per le diverse tecnologie informatiche? E da cosa dipende? Rispondere a queste domande è propedeutico alla formulazione di un programma per accrescere la penetrazione delle Tic nel nostro sistema produttivo. Per farlo, utilizzo un’indagine che viene somministrata a un campione rappresentativo di imprese con almeno dieci addetti (mancano quindi le micro imprese) in tutti i paesi della Ue. Mi baso sul confronto fra l’Italia e la Germania, il “campione” industriale europeo e il termine di paragone naturale per la nostra industria.

Dov’è il nostro ritardo

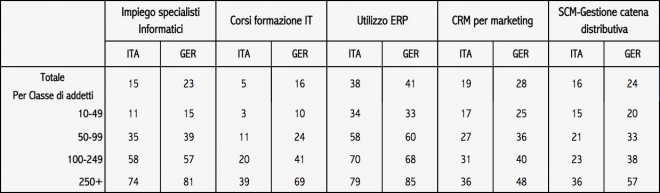

La prima domanda da porsi riguarda l’entità del ritardo Italiano nel tasso di adozione delle Tic. La tabella qui sotto riporta la quota di imprese che utilizzano una serie di pratiche o tecnologie.

Nota: percentuale di imprese che fanno la specifica attività.

Fonte: Istat e Destatis. Rilevazione sulle tecnologie dell’informazione e della comunicazione delle imprese, anni 2013 e 2014.

L’indagine ne analizza molte, ho scelto quelle più rappresentative: impegno di specialisti informatici; organizzazione di corsi di formazione in Tic nel corso dell’ultimo anno; utilizzo di software gestionale Erp (Enterprise resource planning) che permette la gestione informatizzata dell’informazione all’interno dell’impresa; utilizzo di software Crm (Customer relationship management) per raccogliere e analizzare informazioni sui propri clienti per fini di marketing; utilizzo di software Scm (Supply chain management) per scambiare informazioni con le imprese clienti e fornitrici.

Emerge chiaramente un ritardo italiano: in tutti i casi le imprese italiane hanno tassi di adozione più bassi di quelle tedesche. Il ritardo non è però omogeneo: in particolare, la differenza è massima per i corsi di formazione, offerti da meno del 5 per cento delle italiane rispetto al 16 delle tedesche, e minima per il software Erp (38 per cento rispetto a 41). Una possibile spiegazione del ritardo potrebbe essere che in Italia manchino le dotazioni sia infrastrutturali che di capitale umano necessarie per la diffusione delle Tic. I dati non supportano questa conclusione. In termini di infrastrutture informatiche, in entrambi i paesi circa il 95% delle imprese utilizza una connessione a internet in banda larga, con velocità massima di download simili. Ancora più netta è la risposta riguardo alla scarsità di lavoratori qualificati: meno del 30% di imprese italiane riportano di aver avuto difficoltà nel reclutamento di lavoratori con competenze specialistiche in TIC, contro il 52% di quelle tedesche. Bisogna quindi interrogarsi sulle caratteristiche del nostro sistema produttivo che inducono una minore domanda di Tic.

Se piccolo non è più bello

La tabella sopra fornisce una chiara risposta su una prima causa del ritardo. Per tutte le categorie considerate, sia in Italia sia in Germania, il tasso di adozione aumenta con la dimensione d’impresa. Per esempio, in entrambi i paesi la quota di imprese che utilizza sistemi Erp è più del doppio per le imprese con più di 250 addetti rispetto a quelle con addetti compresi fra 10 e 49. Questo risultato non sorprende. Le Tic hanno una serie di caratteristiche che le rendono più appetibili per le imprese di grandi dimensioni, ad esempio perché buona parte del loro costo è fisso. È noto che il sistema produttivo italiano è più sbilanciato di quello tedesco verso la piccola dimensione. Questa differenza spiega parte del ritardo. In particolare, se consideriamo l’impiego di specialisti informatici e l’utilizzo di Erp, il confronto fra classi dimensionali omogenee dimostra che i tassi di adozione sono molto simili: a parità di dimensione, le imprese italiane sono uguali a quelle tedesche (relativamente a questi aspetti). Se avessimo la stessa struttura dimensionale, avremmo uguali tassi di penetrazione.

Bravi a produrre, meno a vendere

Il quadro è diverso per le il Customer relationship management e la Supply chain management. In questo caso, all’effetto dimensionale si aggiunge anche un effetto “paese”, cioè le imprese italiane hanno tassi di adozione inferiori anche a parità di classe dimensionale. Esiste quindi qualche altro fattore che riduce la penetrazione di queste tecnologie.

Questi dati offrono un’interpretazione interessante. La penetrazione di tecnologie che permettono di gestire al meglio i processi interni all’impresa è simile fra imprese tedesche e italiane a parità di dimensione. Si conferma cioè uno storico punto di forza del nostro sistema imprenditoriale: l’efficienza nella gestione dei processi produttivi. Dove le imprese italiane appaiono in ritardo è sulle Tic che hanno modificato il modo di interfacciarsi con il modo esterno all’impresa. Sia per quel che riguarda l’utilizzo dati per analisi di marketing sia per la gestione tramite reti informatiche della catena clienti-fornitori il tasso di penetrazione è nettamente inferiore a quello delle imprese tedesche, anche a parità di dimensione. I nostri imprenditori hanno un vantaggio comparato nel “produrre” piuttosto che nel “vendere”. Per quel che riguarda le tecnologie per la gestione delle catene globali del valore, si aggiunge il fatto che l’adozione è ritardata dalle “esternalità di network”. Queste tecnologie sono utili se adottate simultaneamente lungo la catena produttiva. La teoria economica ci dice che il tasso di adozione è tanto più lento quanto più frammentato il network. Un sistema con molte Pmi fatica a coordinarsi su questo nuovo equilibrio. E ciò potrebbe essere la ragione del maggior ritardo.

Il piano Industria 4.0

In questo articolo ho quantificato i ritardi del nostro sistema produttivo nella penetrazione delle tecnologie digitali. Nel prossimo utilizzerò queste evidenze per una valutazione di Industria 4.0, il piano annunciato dal ministro Calenda per il rilancio della produttività del sistema industriale Italiano, basato sull’idea che il futuro dell’industria sia nella digitalizzazione.

*questo articolo è pubblicato su lavoce.info